Según la

Directiva Europea de Productos para la Construcción 89/106/CEE, deben contar

con el Marcado CE “todos los productos fabricados para ser incorporados de

forma permanente en obras de construcción, tanto edificación como obra civil,

en todo el mercado interior de la Unión Europea”.

El marcado CE es una

declaración legal del fabricante de estructuras metálicas de que su producto

cumple con la Norma Europea EN-1090-1.

La norma europea EN

1090-1 debía ser de obligado cumplimiento el 1 de Julio de 2012, no obstante

fue demorada por dos años, por lo que el marcado CE de las estructuras

metálicas será obligatorio y exigible a partir del 1 de Julio de 2014.

Si su empresa

fabrica productos metálicos soldados en el entorno europeo debe de adecuarse a

la normativa vigente que le obliga a cumplir con una serie de requisitos:

EN-1090:2

El soldeo debe

realizarse de acuerdo a los requisitos de la norma EN ISO 3834 o EN ISO 14554.

El soldeo debe

realizarse con procedimientos cualificados utilizando un WPS de acuerdo a las

normas específicas. La validez de estos procedimientos puede ser establecidos

por periodos inferiores a tres años en función del tipo de acero.

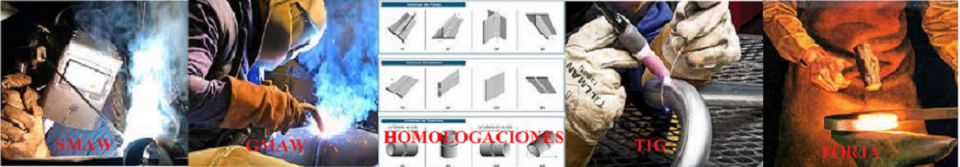

Los soldadores deben

estar cualificados de acuerdo a la Norma EN 287-1 o EN-1418.

La coordinación del

soldeo debe realizarse en función del tipo de producto por personal cualificado

según EN ISO 14731.

RD 751/2011-EAE

El soldeo deberá

realizarse de acuerdo a un procedimiento cualificado EN ISO 15609-1.

Los soldadores

deberán estar cualificados según UNE-EN 287-1 o EN 1418.

El coordinador de

soldeo debe tener capacitación profesional y experiencia acorde con el proceso de

soldeo del que es responsable, según indica UNE-EN ISO 14731.

La comprobación de la

ejecución de soldadura debe realizar un inspector de construcciones soldadas de

nivel 2 según UNE 14618

Para poder

comercializar e introducir en el mercado un producto, éste debe de cumplir con

determinados requisitos básicos. El fabricante debe asegurarse de que su

producto es conforme con los requisitos aplicables: para ello efectuará o

pedirá que se efectúe un procedimiento de evaluación de conformidad del

producto.

Antes del 1 de Julio

del 2014 los fabricantes de estructuras metálicas deberán:

-

Desarrollar los Ensayos o Cálculos iniciales de Tipo.

- Implantar

el Control de Producción en Fábrica (CPF)

- Realizar

la Homologación de soldadores.

- Designar

un Coordinador de Soldadura.

Cuando el

sistema esté correctamente implantado deberá someterlo a un Sistema de

Evaluación de la Conformidad 2+, que incluye la certificación del Control de

Producción en Fábrica (CPF) por un Organismo Notificado. En el caso de que

cumpla con las exigencias requeridas, podrá obtener el Marcado CE de

Estructuras Metálicas.

Cumpliendo el MARCADO

CE de estructuras metálicas su compañia estará preparada para:

Obtener una ventaja competitiva en relación con su competencia.

Podrá

comercializar sus productos dentro de la UE.

Aumentará la

confianza de sus clientes al asegurar la calidad y seguridad de sus productos.

Demostrará que cumple

con la legislación que le es de aplicación en conformidad de su producto.