El aluminio puro es un material blando y poco resistente a la tracción. Para mejorar estas propiedades mecánicas se alea con otros elementos, principalmente magnesio, manganeso, cobre, zinc y silicio, a veces se añade también titanio y cromo. Actualmente las aleaciones de aluminio se clasifican en series, desde la

Serie

|

Designación

|

Aleante

principal

|

Principales

compuestos

en la aleación |

Serie 1000

|

1XXX

|

99% al menos de aluminio

|

-

|

Serie 2000

|

2XXX

|

Cobre

(Cu)

|

Al2Cu - Al2CuMg

|

Serie 3000

|

3XXX

|

Manganeso (Mn)

|

Al6Mn

|

Serie 4000

|

4XXX

|

Silicio (Si)

|

-

|

Serie 5000

|

5XXX

|

Magnesio (Mg)

|

Al3Mg2

|

Serie 6000

|

6XXX

|

Mg2Si

|

|

Serie 7000

|

7XXX

|

Zinc

(Zn)

|

MgZn2

|

Serie 8000

|

8XXX

|

Otros elementos

|

-

|

Las series 2000, 6000 y 7000 son tratadas térmicamente para mejorar sus propiedades. El nivel de tratamiento se denota mediante la letra T seguida de varias cifras, de las cuales la primera define la naturaleza del tratamiento. Así T3 es una solución tratada térmicamente y trabajada en frío.

- Serie 1000: realmente no se trata de aleaciones sino de aluminio con presencia de impurezas de hierro o aluminio, o también pequeñas cantidades de cobre, que se utiliza para laminación en frío.

- Serie 2000: el principal aleante de esta serie es el cobre, como el duraluminio. Con un tratamiento T6 adquieren una resistencia a la tracción de 442 MPa, que lo hace apto para su uso en estructuras de aviones.

- Serie 3000: el principal aleante es el manganeso, que refuerza el aluminio y le da una resistencia a la tracción de 110 MPa. Se utiliza para fabricar componentes con un buen comportamiento frente al mecanizado.

- Serie 4000: el principal aleante es el silicio.

- Serie 5000: el principal aleante es el magnesio que alcanza una resistencia de 193 MPa después del recocido.

- Serie 6000: se utilizan el silicio y el magnesio. Con un tratamiento T6 alcanza una resistencia de 290 MPa, apta para perfiles y estructuras.

- Serie 7000: el principal aleante es el zinc. Sometido a un tratamiento T6 adquiere una resistencia de 504 MPa, apto para la fabricación de aviones.

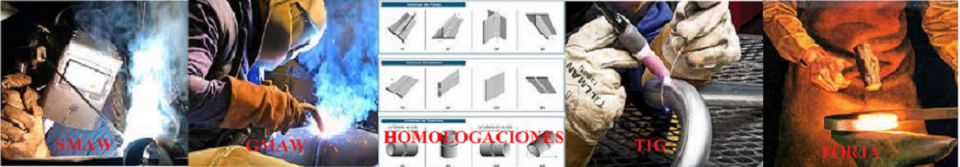

SOLDADURA

Hay

dos técnicas de soldadura al arco de un lado la soldadura al arco bajo

atmósfera inerte con electrodo refractario o procedimiento TIG

y de otro lado la soldadura al arco bajo atmósfera inerte con electrodo

consumible o procedimiento MIG.

La soldadura TIG (Tungsten Inert Gas), se caracteriza por el empleo de un

electrodo permanente de tungsteno con empleo de corriente alterna y alta frecuencia.Dada

la elevada resistencia a la temperatura del tungsteno (funde a 3.410 °C),

acompañada de la protección del gas, la punta del electrodo no se afila y se

pone la punta redonda. Los gases más utilizados para la protección del arco en

esta soldadura son el argón y el helio, o mezclas de ambos. Una varilla de

aportación alimenta el baño de fusión y debe ser de la misma característica o

de superior calidad. Esta técnica es muy utilizada para la soldadura de

aleaciones de aluminio y se utiliza en espesores comprendidos entre 1 y - En el momento de ejecutar una soldadura la limpieza de las piezas es esencial. La suciedad, aceites, restos de grasas, humedad y óxidos deben ser eliminados previamente, bien sea por medios mecánicos o químicos.

- El gas inerte que más se utiliza en la soldadura normal en los talleres es el argón puro, puesto que es mucho más económico y requiere menor flujo de gas. El helio se usa sólo cuando se exige mayor penetración.

- Para mantener libre de humos y gases la zona de soldadura, es aconsejable la instalación de extractores de humos y gases. La intensidad del arco es mucho mayor que en la soldadura de acero y bajo ningún concepto se debe mirar al arco sin una máscara de protección adecuada.

.jpg)