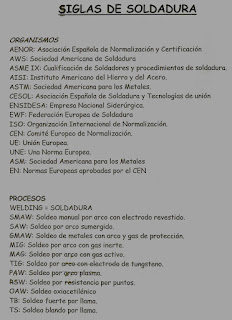

COMO HOMOLOGAR UN SOLDADOR

OBJETIVO DE LA CUALIFICACION

Los productos o fabricación de piezas que requieran unión de piezas metálicas por

fusión, no deben presentar fallas en sus uniones. Ya sea por un mal procedimiento

de soldeo o el personal que ha ejecutado la unión no posee la habilidad

suficiente para ejecutar dicha unión.

Dentro del concepto de calidad dado anteriormente, el soldador influye en las

propiedades del producto final exigido por un cliente. Una buena unión hecha

bajo un procedimiento que cumple ciertas normativas efectuada para satisfacer

al cliente, es un sinónimo de calidad en la soldadura.

Así, garantizar la habilidad y conocimientos de un soldador para un procedimiento de

soldeo en particular, por medio de una prueba es lo que se conoce como

cualificación de un soldador.

El soldador debe demostrar sus habilidades para determinado procedimiento por

exigencia de la empresa donde trabaja, cliente, inspectores u organización.

Esta demostración se hace por medio de un organismo intermedio (CESOL)

acreditado para tal fin.

Las pruebas a las que debe ser sometido el soldador, son pruebas que van a depender

del procedimiento a ser utilizado en el proceso de fabricación. Tales pruebas

están normalizadas, es decir, una norma (UNE 287) rige el proceso de

evaluación. El soldador que desarrolle satisfactoriamente la prueba del

procedimiento de soldeo queda cualificado en el rango apropiado de

cualificación.

PROCEDIMIENTO DE CUALIFICACION

Como se menciona en la sección anterior la cualificación dependerá del procedimiento

de soldeo en la que se quiere demostrar la habilidad de soldar.

La cualificación dependerá de:

- Proceso de soldeo

- Tipos de unión

- Grupos de material base

- Grupo de material de aporte

- Medidas del cupón de prueba.

- Posiciones de soldeo

El procedimiento de soldeo deberá tener detalles de cómo se va a desarrollar la

operación de soldeo y contendrá todo lo relacionado en cuanto a los

siguientes parámetros:

Metal base:

a. Tipo de metal base.

b. Medidas del material (espesor, diámetro).

Diseño de la unión.

Posición de soldeo.

Preparación de bordes o chaflanes.

Técnica de soldeo:

. Con oscilación o sin oscilación.

.Número de pasadas.

Resanado por el reverso.

Respaldo.

Material de Aporte.

Parámetros eléctricos

Temperatura antes, durante y después del soldeo.

El fabricante o empresa debe asegurar al cliente o inspector que el soldador

demuestra la habilidad suficiente para realizar la tarea de soldar bajo estas

especificaciones.

Formas y medidas de Cupón

Las formas y medidas requeridas en los cupones de prueba deben basarse en el

espesor del material (espesor de la chapa o espesor de la parte del tubo) y

diámetro del tubo en los cuales trabajará el soldador durante la fabricación

del producto.

a) Soldeo de chapas a tope.

b) Chapas en Angulo.

c) Tubos a tope.

d) Tubos en ángulos

OBJETIVO DE LA CUALIFICACION

Los productos o fabricación de piezas que requieran unión de piezas metálicas por

fusión, no deben presentar fallas en sus uniones. Ya sea por un mal procedimiento

de soldeo o el personal que ha ejecutado la unión no posee la habilidad

suficiente para ejecutar dicha unión.

Dentro del concepto de calidad dado anteriormente, el soldador influye en las

propiedades del producto final exigido por un cliente. Una buena unión hecha

bajo un procedimiento que cumple ciertas normativas efectuada para satisfacer

al cliente, es un sinónimo de calidad en la soldadura.

Así, garantizar la habilidad y conocimientos de un soldador para un procedimiento de

soldeo en particular, por medio de una prueba es lo que se conoce como

cualificación de un soldador.

El soldador debe demostrar sus habilidades para determinado procedimiento por

exigencia de la empresa donde trabaja, cliente, inspectores u organización.

Esta demostración se hace por medio de un organismo intermedio (CESOL)

acreditado para tal fin.

Las pruebas a las que debe ser sometido el soldador, son pruebas que van a depender

del procedimiento a ser utilizado en el proceso de fabricación. Tales pruebas

están normalizadas, es decir, una norma (UNE 287) rige el proceso de

evaluación. El soldador que desarrolle satisfactoriamente la prueba del

procedimiento de soldeo queda cualificado en el rango apropiado de

cualificación.

PROCEDIMIENTO DE CUALIFICACION

Como se menciona en la sección anterior la cualificación dependerá del procedimiento

de soldeo en la que se quiere demostrar la habilidad de soldar.

La cualificación dependerá de:

- Proceso de soldeo

- Tipos de unión

- Grupos de material base

- Grupo de material de aporte

- Medidas del cupón de prueba.

- Posiciones de soldeo

El procedimiento de soldeo deberá tener detalles de cómo se va a desarrollar la

operación de soldeo y contendrá todo lo relacionado en cuanto a los

siguientes parámetros:

Metal base:

a. Tipo de metal base.

b. Medidas del material (espesor, diámetro).

Diseño de la unión.

Posición de soldeo.

Preparación de bordes o chaflanes.

Técnica de soldeo:

. Con oscilación o sin oscilación.

.Número de pasadas.

Resanado por el reverso.

Respaldo.

Material de Aporte.

Parámetros eléctricos

Temperatura antes, durante y después del soldeo.

El fabricante o empresa debe asegurar al cliente o inspector que el soldador

demuestra la habilidad suficiente para realizar la tarea de soldar bajo estas

especificaciones.

Formas y medidas de Cupón

Las formas y medidas requeridas en los cupones de prueba deben basarse en el

espesor del material (espesor de la chapa o espesor de la parte del tubo) y

diámetro del tubo en los cuales trabajará el soldador durante la fabricación

del producto.

a) Soldeo de chapas a tope.

b) Chapas en Angulo.

c) Tubos a tope.

d) Tubos en ángulos